Für das Kolloquium:

Prof. Dr.-Ing. A. Wagenführ/

Frau Dr. Kröppelin

Tel.: +49 351 463-38101

Marschnerstraße 32, Zi. 216

01307 Dresden-Johannstadt

zur Homepage

sabine.sickert@tu-dresden.de

| Campus und Forschung | |

Holztechnologisches Kolloquium mit internationaler Alumniwoche |

|

Hochtechnologen hergehört: Ende März lädt die Professur für Holz- und Faserwerkstofftechnik zur Teilnahme am 15. Holztechnologischen Kolloquium ein.

Dieses wird in eine internationale Alumni-Weiterbildungswoche an der TU Dresden (TUD)eingebettet. Gemeinsam mit den Wissenschaftlern bieten das LEONARDO-Büro Sachsen und das TUD-Absolventenreferat den 25 Alumni aus aller Welt Exkursionen, Vorträge und vielfältigen Austausch mit Fachkollegen. Eines der Forschungsergebnisse, die auf dem Kolloquium am 29. und 30. März 2012 in Dresden diskutiert werden, heißt:

Wie bestrahlte Hackschnitzel Energie und Rohstoffe sparen

Wissenschaftler des Instituts für Holz- und Papiertechnik und des Tharandter Instituts für Pflanzen- und Holzchemie der TUD erforschten, wie man bei der Herstellung von Faserstoffen für die Holzwerkstoff- und Papierindustrie Energie und Kosten sparen kann. Dazu bestrahlten sie sogenannte Holzhackschnitzel elektronisch.

Um aus Nadelhölzern Faserstoffe für die Holzwerkstoff- und Papierindustrie zu gewinnen, werden sogenannte Holzhackschnitzel thermomechanisch gemahlen. Diesen energie- und kostenintensiven Prozess nennt man TMP (engl.: Thermo Mechanical Pulping). Produkte aus Faserstoffen sind beispielsweise MDF, Hartfaserplatten oder Holzfaserdämmplatten. Alle haben unterschiedliche Eigenschaften und Anwendungsbereiche. Anders ist das in der Papierindustrie. Hier bezeichnet man TMP-Faserstoffe als Holzstoffe bzw. Hochausbeutestoffe. Sie enthalten neben dem Zellstoff auch Lignin und Hemizellulosen. Eingesetzt werden sie insbesondere, um hochwertige Zeitungs- oder Buchdruckpapiere zu produzieren.

Wie das im Einzelnen passiert, unterscheidet sich je nach Produkt. So werden die Hackschnitzel in der Holzwerkstoffindustrie in der Regel einstufig gemahlen. „Dafür wird das Material bei Temperaturen von 170 bis 180 °C bzw. einem Dampfdruck von acht bis zehn bar plastifiziert und in einem Refiner gemahlen", erklärt Projektbearbeiter Dipl.-Ing. Holger Unbehaun vom Institut für Holz- und Papiertechnik.

Wie das im Einzelnen passiert, unterscheidet sich je nach Produkt. So werden die Hackschnitzel in der Holzwerkstoffindustrie in der Regel einstufig gemahlen. „Dafür wird das Material bei Temperaturen von 170 bis 180 °C bzw. einem Dampfdruck von acht bis zehn bar plastifiziert und in einem Refiner gemahlen", erklärt Projektbearbeiter Dipl.-Ing. Holger Unbehaun vom Institut für Holz- und Papiertechnik.

Für die Papierherstellung sollen die Fasern so weiß wie möglich bleiben. Dazu sind mehrere Stufen nötig. In einer ersten Mahlstufe wendet man maximale Dämpf- bzw. Mahltemperaturen von etwa 140°C an. In den sich anschließenden 2. und 3. Mahlstufen mahlt man die Faserstoffe mit 60 bis 65 Grad. Die dabei verbrauchte Energie pro Tonne ist über zehnmal höher als beim einstufigen Prozess. Anders gesagt: Um MDF-Platten herzustellen, müssen 15 Prozent der Produktionskosten für Elektroenergie bereitgestellt werden. In der Papierindustrie liegt dieser Anteil bei ca. 40 Prozent.

Aber: Energiepreise und Rohstoffkosten steigen. Bei vielen Herstellern bedroht das die Existenz. Alternativen sind gefragt. Eine Möglichkeit, den Mahlenergiebedarf zu senken, ist die Holzhackschnitzel mit Elektronenstrahlen vorzubehandeln. Das lockert den Faserverbund und erleichtert den Mahlprozess. Aus TMP wird ETMP.

Voruntersuchungen zeigten, dass der Energieverbrauch bei der TMP-Erzeugung durch gezielte Vorbehandlung der Hackschnitzel um 15 Prozent und mehr gesenkt werden kann. Einem befürchteten Festigkeitsverlust konnte durch Imprägnierung der Hackschnitzel entgegengewirkt werden. Bei der Herstellung von Holzwerkstoffen war ein solches Verfahren bisher nicht bekannt.

Voruntersuchungen zeigten, dass der Energieverbrauch bei der TMP-Erzeugung durch gezielte Vorbehandlung der Hackschnitzel um 15 Prozent und mehr gesenkt werden kann. Einem befürchteten Festigkeitsverlust konnte durch Imprägnierung der Hackschnitzel entgegengewirkt werden. Bei der Herstellung von Holzwerkstoffen war ein solches Verfahren bisher nicht bekannt.

„Ziel unserer Forschungsarbeiten war es, den Energiebedarf bei der TMP-Erzeugung durch eine Elektronenbestrahlung der Hackschnitzel bei gleichbleibenden oder verbesserten Faserqualitäten um mindestens 30 Prozent zu reduzieren und ein entsprechendes Verfahren für die Herstellung hochwertiger Papiere und Holzfaserwerkstoffe zu entwickeln", erläutert Unbehaun. Zudem untersuchten die Wissenschaftler eine kombinierte Imprägnierung der Hackschnitzel bei der Herstellung von Papierfaserstoff. Je nach Einsatzziel erfolgte die Zerfaserung ein- bis dreistufig. Die Menge der zugeführten elektrischen Leistung wurde aufgezeichnet.

Die Untersuchungen erbrachten nicht nur Kenntnisse über die erhoffte Energieeinsparung, sondern auch über veränderte Eigenschaften der Faserstoffe. Die Behandlungen wirken jedoch unterschiedlich auf Holzfaserstoffe bzw. Papier. Sicher ist, dass elektronisch bestrahlte Holzhackschnitzel wesentlich weniger Energie beim Mahlprozess benötigen als nicht vorbehandeltes Material.

So lässt sich der Mahlenergieverbrauch bei der Herstellung von MDF um 30 bis 40 Prozent senken. Weiterer Vorteil: Die MDF-Qualität bessert sich deutlich. „So steigt die Querzugfestigkeit der Werkstoffe um ca. 26 Prozent und die Wasseraufnahme nimmt um ca. 23 Prozent ab", sagt Dipl.-Ing. Holger Unbehaun. Steigen die Mahltemperaturen auf 180 Grad und höher, kann jedoch auch die Hackschnitzelbestrahlung keine Energiereduktion bewirken. Immerhin bessern sich die Platteneigenschaften: sie werden fester und quellen weniger. Analoge Wirkungen beobachteten die Wissenschaftler in der Papierherstellung. Kombiniert man die bestrahlten Hackschnitzel mit einer Imprägnierung, wird das Papier weißer und fester.

Als Fazit schlussfolgern die Wissenschaftler, dass mit ETMP in der Papierindustrie vor allem Mahlenergie gespart werden kann. In der Holzwerkstoffindustrie verbessern sich die Werkstoffeigenschaften. Das spart Rohstoffe und begründet einen industriellen Einsatz.

Dieses wird in eine internationale Alumni-Weiterbildungswoche an der TU Dresden (TUD)eingebettet. Gemeinsam mit den Wissenschaftlern bieten das LEONARDO-Büro Sachsen und das TUD-Absolventenreferat den 25 Alumni aus aller Welt Exkursionen, Vorträge und vielfältigen Austausch mit Fachkollegen. Eines der Forschungsergebnisse, die auf dem Kolloquium am 29. und 30. März 2012 in Dresden diskutiert werden, heißt:

Wie bestrahlte Hackschnitzel Energie und Rohstoffe sparen

Wissenschaftler des Instituts für Holz- und Papiertechnik und des Tharandter Instituts für Pflanzen- und Holzchemie der TUD erforschten, wie man bei der Herstellung von Faserstoffen für die Holzwerkstoff- und Papierindustrie Energie und Kosten sparen kann. Dazu bestrahlten sie sogenannte Holzhackschnitzel elektronisch.

Um aus Nadelhölzern Faserstoffe für die Holzwerkstoff- und Papierindustrie zu gewinnen, werden sogenannte Holzhackschnitzel thermomechanisch gemahlen. Diesen energie- und kostenintensiven Prozess nennt man TMP (engl.: Thermo Mechanical Pulping). Produkte aus Faserstoffen sind beispielsweise MDF, Hartfaserplatten oder Holzfaserdämmplatten. Alle haben unterschiedliche Eigenschaften und Anwendungsbereiche. Anders ist das in der Papierindustrie. Hier bezeichnet man TMP-Faserstoffe als Holzstoffe bzw. Hochausbeutestoffe. Sie enthalten neben dem Zellstoff auch Lignin und Hemizellulosen. Eingesetzt werden sie insbesondere, um hochwertige Zeitungs- oder Buchdruckpapiere zu produzieren.

© HFT; Vom Hackschnitzel (links) zum TMP-Faserstoff (rechts) ? Holzart Fichte (Picea abies)

Für die Papierherstellung sollen die Fasern so weiß wie möglich bleiben. Dazu sind mehrere Stufen nötig. In einer ersten Mahlstufe wendet man maximale Dämpf- bzw. Mahltemperaturen von etwa 140°C an. In den sich anschließenden 2. und 3. Mahlstufen mahlt man die Faserstoffe mit 60 bis 65 Grad. Die dabei verbrauchte Energie pro Tonne ist über zehnmal höher als beim einstufigen Prozess. Anders gesagt: Um MDF-Platten herzustellen, müssen 15 Prozent der Produktionskosten für Elektroenergie bereitgestellt werden. In der Papierindustrie liegt dieser Anteil bei ca. 40 Prozent.

Aber: Energiepreise und Rohstoffkosten steigen. Bei vielen Herstellern bedroht das die Existenz. Alternativen sind gefragt. Eine Möglichkeit, den Mahlenergiebedarf zu senken, ist die Holzhackschnitzel mit Elektronenstrahlen vorzubehandeln. Das lockert den Faserverbund und erleichtert den Mahlprozess. Aus TMP wird ETMP.

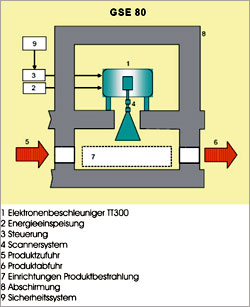

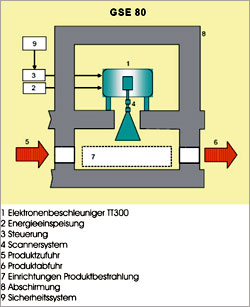

© Gamma-Service Produktbestrahlung GmbH;

Schema des eingesetzten Elektronenbeschleunigers

„Ziel unserer Forschungsarbeiten war es, den Energiebedarf bei der TMP-Erzeugung durch eine Elektronenbestrahlung der Hackschnitzel bei gleichbleibenden oder verbesserten Faserqualitäten um mindestens 30 Prozent zu reduzieren und ein entsprechendes Verfahren für die Herstellung hochwertiger Papiere und Holzfaserwerkstoffe zu entwickeln", erläutert Unbehaun. Zudem untersuchten die Wissenschaftler eine kombinierte Imprägnierung der Hackschnitzel bei der Herstellung von Papierfaserstoff. Je nach Einsatzziel erfolgte die Zerfaserung ein- bis dreistufig. Die Menge der zugeführten elektrischen Leistung wurde aufgezeichnet.

Die Untersuchungen erbrachten nicht nur Kenntnisse über die erhoffte Energieeinsparung, sondern auch über veränderte Eigenschaften der Faserstoffe. Die Behandlungen wirken jedoch unterschiedlich auf Holzfaserstoffe bzw. Papier. Sicher ist, dass elektronisch bestrahlte Holzhackschnitzel wesentlich weniger Energie beim Mahlprozess benötigen als nicht vorbehandeltes Material.

So lässt sich der Mahlenergieverbrauch bei der Herstellung von MDF um 30 bis 40 Prozent senken. Weiterer Vorteil: Die MDF-Qualität bessert sich deutlich. „So steigt die Querzugfestigkeit der Werkstoffe um ca. 26 Prozent und die Wasseraufnahme nimmt um ca. 23 Prozent ab", sagt Dipl.-Ing. Holger Unbehaun. Steigen die Mahltemperaturen auf 180 Grad und höher, kann jedoch auch die Hackschnitzelbestrahlung keine Energiereduktion bewirken. Immerhin bessern sich die Platteneigenschaften: sie werden fester und quellen weniger. Analoge Wirkungen beobachteten die Wissenschaftler in der Papierherstellung. Kombiniert man die bestrahlten Hackschnitzel mit einer Imprägnierung, wird das Papier weißer und fester.

Als Fazit schlussfolgern die Wissenschaftler, dass mit ETMP in der Papierindustrie vor allem Mahlenergie gespart werden kann. In der Holzwerkstoffindustrie verbessern sich die Werkstoffeigenschaften. Das spart Rohstoffe und begründet einen industriellen Einsatz.